◆ 16年打造工作服定做知名品牌,为您的企业形象添砖加瓦。

◆ 品牌理念:我爱 我穿 我时尚。

◆ 自主研发创立三大品牌,鹰诺达、聚拓尊羿,满足客户多元化需求。

◆ 致力于提升和改变职业人的气质形象,让自信与阳光与职业人相伴。

◆ 自研生产精细化管理系统,专业进口设备,50多家强大的材料供应商。

◆ 50000余家客户见证,16年品牌沉淀告诉我们,我们更能满足您的需求。

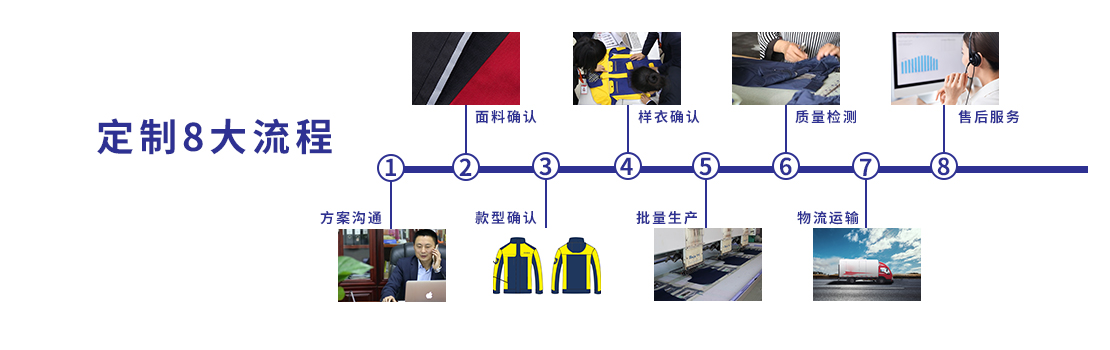

◆ 拥有专业的设计、印花、转印、裁剪、缝制、包装、到物流的整套定制生产技术和装备。

◆ 16年资深专家团队工作服设计经验,精心打造,为您提供一对一设计方案,零距离对接服务。

◆ 专业工作服定做大型上市企业工作服指定设计、制作商。

◆ 专为大型集团企业,工作服提供解决方案。

◆ 16年的品牌沉淀,服务了上万家企业,客户已遍布全国

◆ ISO质量管理体系为产品质量和服务保驾护航。

◆ 强大的生产能力,科学灵活的生产管理机制,保证及时交货。

◆ 销前专业的销售顾问一对一服务。

◆ 完整、仔细、严谨的售中、售后全方位服务体系。

◆ 客户的好评作为重要考核指标。

◆ 定期客户调查,客户回访、优化服务能力。

◆ 享受终身免费维修服务。

全国服装行业质量领先品牌

苏州鹰诺服装有限公司致力于打造中高端工服定做领先品牌,鹰诺达品牌工作服,注册于2008年...

全国质量诚信标杆典型企业

鹰诺达以工作服为第一产业,推动职业装、T血衫、冲锋衣等产业,行业领域覆盖机械制造、食品加工、医院护理、建筑装潢等上百个行业....

全国质量诚信示范企业

鹰诺达以工作服创新设计,做工精致的工服批量生产,来样定做,现货供应的经营模式受到顾客的普遍好评,工作服产品遍布全国各地...

现在为大家展现鹰诺达工服展厅。这个系列是鹰诺服装目前最成熟的系列产品...[详细...]

友情链接